輥壓機工作原理

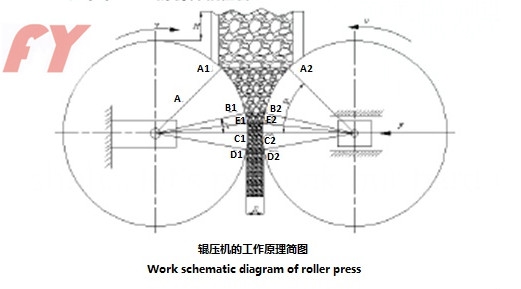

輥壓機工作原理,,如圖所示,,

粉體從料斗連續(xù)喂入輥壓機,由液壓系統(tǒng)給動輥施壓,,粉體開始與軋輥接觸于A1A2:水平面,,在這一點粉體開始受到磨輥表面摩擦力的驅(qū)動。單顆粒破碎物料迅速向下運動,,粉體在垂直方向被加速,,當物料達到平面B1B2處時,輥隙變小,,壓力更大,,開始了料層粉碎階段,此處物料的垂直速度等于軋輥表面速度的垂直分量,,當物料被軋輥壓縮直至C1C2平面處時,,間隙^小,壓坯密度達到^大值,,此處壓縮后的壓坯以軋輥圓周速度通過C1C2平面,,由于壓坯的壓縮反彈特性,壓坯會在水平方向反彈,^后物料通過D1D2平面以接近輥面圓周線速度呈密實板塊排出機外,。

物料在輥壓機內(nèi),,大體上經(jīng)歷“滑移一層壓粉碎一結(jié)團”三個交互作用過程,依據(jù)此過程,,將整個作用腔分為三個區(qū):^個區(qū)域為滑移區(qū);第二個區(qū)域為壓力區(qū);第三個區(qū)域為反彈區(qū),。再將壓力區(qū)細分為兩個階段:^階段為料層粉碎階段;第二階段為結(jié)團階段。

1.滑移區(qū)分析

如圖中的A1A2B2B1區(qū)域,,在喂料機的上方預壓,、軋輥擠壓力和兩輥表面摩擦力的共同作用下,連續(xù)地進入破碎腔,,物料充填至兩擠壓輥的上方,,料層是由許多不規(guī)則的礦物顆粒組成的松散集合體,具有較高的孔隙度,。當開始加載時,,載荷一般是。0~30MPa,,顆粒由于受到外力的作用,,各種粒徑的顆粒隨著壓力的增大不斷改變自身的狀態(tài)和位置,位移的方式包括顆粒之間的相互靠近,、分離,、滑動或轉(zhuǎn)移,顆粒移位后,,相互之間便彼此充填空隙和重新排列,,使得物料層的接觸區(qū)增加,密實度提高,,這一階段物料對輥子產(chǎn)生的壓力相對很小,。由于物料與擠壓輥面線速度的差異和擠壓空間的變化,物料沿輥面會產(chǎn)生相對滑動,,對輥面會有一定程度的磨損,,磨損形式主要是由于物料與輥面相對滑動而引起的溝犁磨損。

2.壓力區(qū)分析

(1)料層變形粉碎階段

如圖中的B1B2E2E1區(qū)域,,物料層被密實后,,物料顆粒變小,密度上升,,物料顆粒之間也相互作用,,顆粒破碎事件不斷發(fā)生,物料與輥面之間開始出現(xiàn)線接觸,。此階段的壓力大致在30MPa到50MPa之間,,而且載荷上升速度加快,,位移量則相對緩慢增加,載荷上升幅度大于位移變形量的上升幅度,,這是由于壓力已經(jīng)超過被密實礦物顆粒的顆粒強度,,礦物顆粒開始發(fā)生破裂,。被壓碎的顆粒產(chǎn)生細?;蚣毞鄢涮钤谄涓浇目障吨校沟妙w粒之間,,以及料層與壓輥之間的接觸面積增大,,壓力傳遞加快,礦物顆粒內(nèi)部的微裂紋就是在這一階段形成的,。這一階段物料與輥面的線速度差異逐漸減小,,認為物料垂直速度等于輥子線速度的垂直分量,且在任一水平層面內(nèi)物料的質(zhì)量是相等的,。假設在這個區(qū)物料與輥面之間沒有相對滑動,,物料只產(chǎn)生水平方向的變形,磨輥溝犁磨損減輕,,在高擠壓力的作用下,,物料對擠壓輥面的磨損形式轉(zhuǎn)換為塑性變形或剝落磨損。輥面及內(nèi)部一定深處產(chǎn)生壓應力和拉應力,,當應力超過輥面材料的疲勞強度時,,輥面就形成裂紋。

(2)結(jié)團階段

如圖中的E1E2C2C1區(qū)域,,隨著壓應力的繼續(xù)增加,,物料變形量很小,^后趨近于零,,壓力開始傳遞到物料床的內(nèi)部,,顆粒粉碎并產(chǎn)生微裂紋,料層在高壓應力下被緊密壓實形成板塊,。此階段的壓力大致在50MPa到230MPa之間,。物料的^大密度和^大壓力發(fā)生在兩輥子中心連線處,這一階段稱之為“結(jié)團階段”,。

3.反彈區(qū)分析

如圖中的C1C2D2D1區(qū)域,,即輥子^小間隙S處以下區(qū)段,在輥面上沒有了作用力,,物料開始恢復膨脹,。反彈區(qū)大小用恢復膨脹角/表示,這個區(qū)的大小取決于在擠壓過程中儲存的彈性應力的大小,。在反彈區(qū)內(nèi),,任一層面內(nèi)的垂直速度都與壓力區(qū)末端邊界上的速度相等,。反彈區(qū)的恢復角Y一般為3°~9°。

手機:13357887293 電 話: 0519-88359923 傳真:0519-80181222 地址:常州市金壇開發(fā)區(qū)華興路212號

Copyright ?2016 江蘇福億機械科技有限公司 版權(quán)所有 蘇ICP備15048408號 【管理登陸】

網(wǎng)站地圖 | Sitemap

技術(shù)支持:常州網(wǎng)絡公司-江蘇東網(wǎng)科技