過程工業(yè)向著大型化和連續(xù)化發(fā)展的今天,,生產規(guī)模日益擴大使得生產過程更加復雜,。當前這種發(fā)展形勢迫切需要改變企業(yè)運營方式、提高信息處理效率,、增強系統(tǒng)控制能力從而實現安全、高效生產,。數字化工廠目前常用的工廠控制系統(tǒng)是DCS,、SIS和 MIS,它們有什么區(qū)別和聯系呢,?

一,、DCS、SIS和MIS定義和分工

1,、DCS

集散控制系統(tǒng) (Distributed Control system) 是以微處理器為基礎的集中分散型控制系統(tǒng),。自70年代中期^套集散控制系統(tǒng)問世以來,集散控制系統(tǒng)已經在工業(yè)控制領域得到了廣泛應用,。集散控制系統(tǒng)的主要特性是通過實時監(jiān)控達到集中管理和分散控制,。

廠級監(jiān)控信息系統(tǒng) ( Supervisory Informntion System )是集過程實時監(jiān)測,、優(yōu)化控制及生產過程管理為一體的廠級自動化信息系統(tǒng),。SIS的目標是通過大規(guī)模的數據搜集處理,實現生產實時信息與管理信息的共享,,在此基礎上,,通過計算,、分析、統(tǒng)計,、優(yōu)化,、數據挖掘手段,實現化工廠生產過程監(jiān)視,、工藝設備性能及經濟指標分析和運行指導,。主要特性體現再系統(tǒng)決策支持上。

管理信息系統(tǒng) ( Management Information System) ,,是一個由人、計算機等組成的能進行信息的收集,、傳送,、儲存、維護和使用的系統(tǒng),,能夠實測企業(yè)的各種運行情況,,并利用過去的歷史數據預測未來,從企業(yè)全局的角度出發(fā)輔助企業(yè)進行決策,,利用信息控制企業(yè)的行為,,幫助企業(yè)實現其規(guī)劃目標。這里給出的定義強調了管理信息系統(tǒng)的功能和性質,,也強調了管理信息系統(tǒng)中的計算機對企業(yè)管理而言只是一種工具,。

二、DCS,、SIS和MIS關系

|

|

DCS |

SIS |

MIS |

|

系統(tǒng)種類 |

過程控制系統(tǒng) |

決策支持系統(tǒng) |

信息管理 |

|

系統(tǒng)目標 |

安全性 |

系統(tǒng)運行經濟性 |

管理經濟性 |

|

控制對象 |

設備 |

系統(tǒng) |

管理過程 |

|

控制要求 |

運行準確 |

運行質量 |

管理效益 |

|

控制對象 |

運行操作人員 |

運行管理人員 |

全部人員 |

|

控制參數 |

運行數據 |

設備參數 |

管理流程 |

DCS系統(tǒng)重在實時監(jiān)控和^控制,,以設備安全,、穩(wěn)定運行為目的,。SIS是建立在DCS基礎上的,,通過對監(jiān)測數據的實時分析對全廠生產運行實時指揮調度,以保證生產整個系統(tǒng)的運行質量和經濟性為目的,。而MIS是管理信息系統(tǒng),,主要任務是信息處理、任務流轉和工作協(xié)同等,,為全廠的生產經營和行政管理人員提供所需的信息,,強調生產、輔助,、財務等關系協(xié)調,,主要完成設備和維修管理直至生產經營管理、財務管理以及辦公自動化,。因此,,SIS系統(tǒng),、MIS系統(tǒng)、DCS系統(tǒng)是面向不同層次,、不同目標,,具有不同功能的三種系統(tǒng),既有相互聯系,,又有重大區(qū)別,。這三個系統(tǒng)應該并存,相互不能代替,,有些功能可以交叉,。

三、造粒經典案例

通過數字化造粒工廠的建設,,希望能夠達到提高生產效率,、減少能源損耗、優(yōu)化人力資源配置,、降低維修費用,、增強安全性和可靠性等目的。

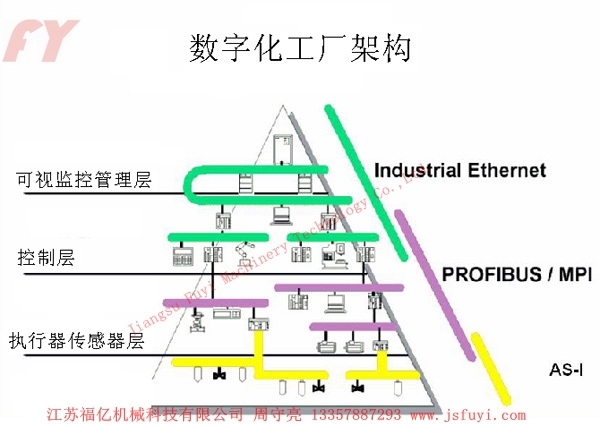

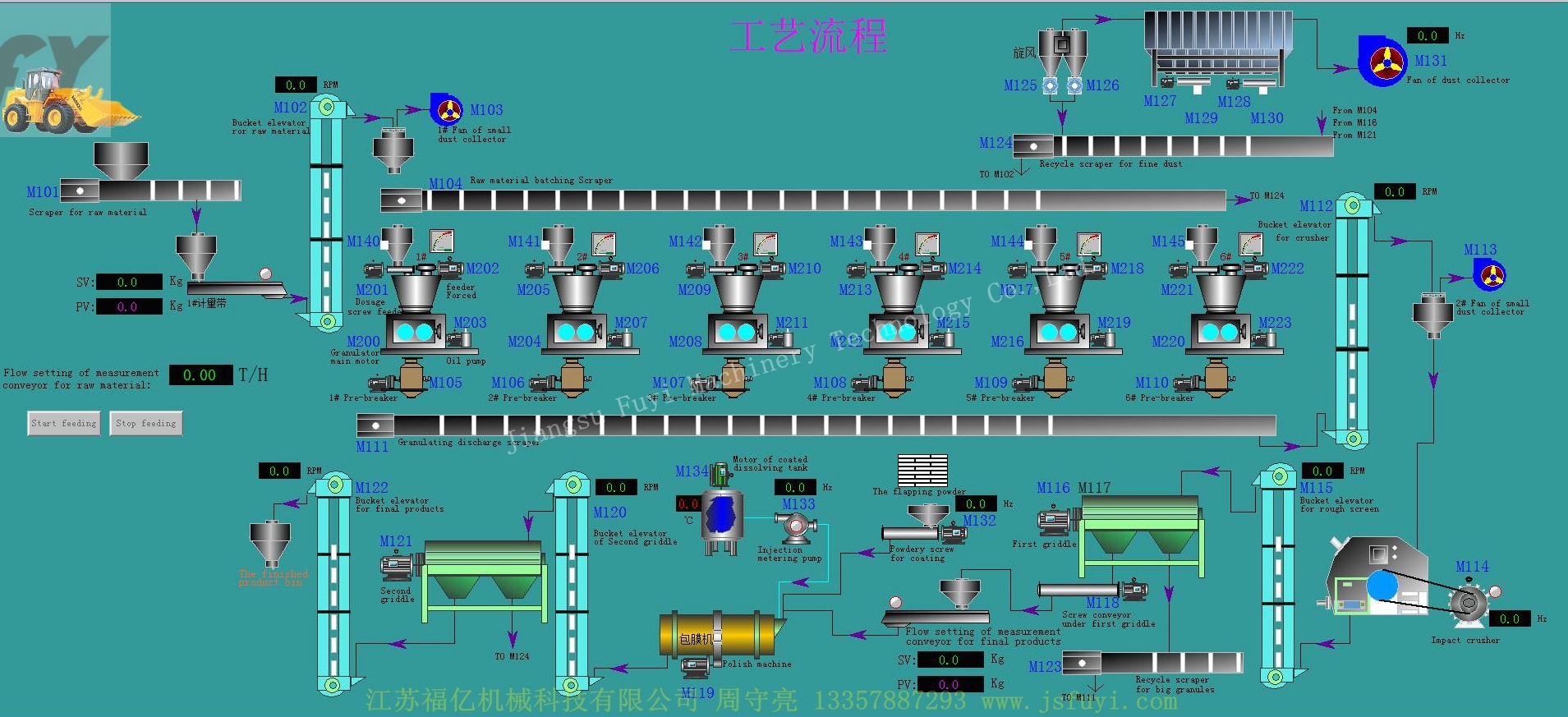

數字化化造粒工廠功能結構圖如下圖:

1,、實現下面這些功能

(1)以先進的DCS統(tǒng)一控制提升機,、破碎機、輔助系統(tǒng),、電氣和仿真系統(tǒng),。在該系統(tǒng)中,可以針對不同特點的系統(tǒng),,采用不同的控制器和控制策略,,形成一系列的控制器、控制軟件和在線優(yōu)化仿真功能,,但是必須采用統(tǒng)一的I/O設備、統(tǒng)一的通信協(xié)議,、統(tǒng)一的人機交互界面,,這樣才能保證系統(tǒng)間的無縫連接、保證統(tǒng)一的運行和統(tǒng)一的維護,。

(2)DCS與SIS的數據庫一體化,。取消DCS與SIS之間的連接接口,一方面簡化系統(tǒng)設備和連接,,另一方面促使SIS的優(yōu)化計算等功能能夠直接應用于DCS,,此外還可以節(jié)約投資。

(3)實現SIS和DCS的高級應用功能,。通過計算,、分析,、統(tǒng)計、優(yōu)化,、數據挖掘手段,,實現工廠生產過程監(jiān)視、機組性能及經濟指標分析,、機組優(yōu)化運行指導,、機組負荷分配優(yōu)化、鍋爐吹灰優(yōu)化,、設備故障診斷,、壽命管理等應用功能。這些功能將大大降低能耗,、節(jié)約成本,,同時有助于環(huán)境保護。

(4)實現三維設備信息系統(tǒng),。建立適合于工廠的,、有效的三位設備數據庫,并在此基礎上建立三維設備管理信息系統(tǒng),。同時還要解決該數據庫與生產過程數據庫,、MIS中的物資、檢修等數據庫的融合問題,,建立各數據庫數據之間的鏈接,,達到從任何一個數據點出發(fā)可以到達其它任何有關數據位置的情況。

(5)在上述基礎上,,強化MIS功能,。建立工作流程的規(guī)范化和自動化,加強對生產過程,、設備物資,、檢修維護的科學化管理。

(1)優(yōu)化人力資源配置

采用一體化集中控制方式后,,可以大幅度減少輔助車間的運行人員,向“無人化”工廠發(fā)展,。同時,,由于對輔助車間的統(tǒng)一管理和控制,便于優(yōu)化控制,,減少和及時處理輔機的各類事故,。

(2)增強安全性和可靠性

MIS功能的強化,可以對設備信息進行實時、準確的掌握,,有助于從全局角度加強設備的安全監(jiān)管,,增強設備的安全性。

(3)減少建設費用

一體化的控制系統(tǒng),,可以減少采購費用,,避免在各種通信接口或通信界面上的投資。

(4)減少檢修維護費用

SIS和DCS的高級應用功能,,可以對設備狀態(tài),、金屬壽命等進行有效監(jiān)控和管理,從而避免不必要的維修和設備更換,。采用數字化全壽命周期管理技術,,可以準確掌握各種基建和設備信息,順利進行設備改造和維修維護,。

(5)提高生產效率,、減少能源損耗

SIS和DCS的高級應用功能,可以有效優(yōu)化生產過程,、提高生產效率,,減少能源損耗。

根據報告指出,,采用數字化建廠后(不包括全壽命周期管理),,預期的節(jié)省大量花費。按照期望的建設費用,,在30年運行期內每年減少6%,。